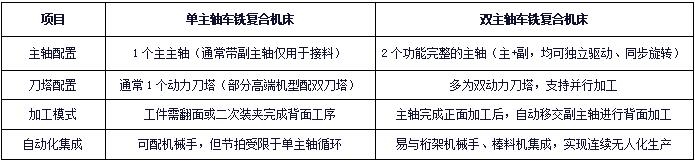

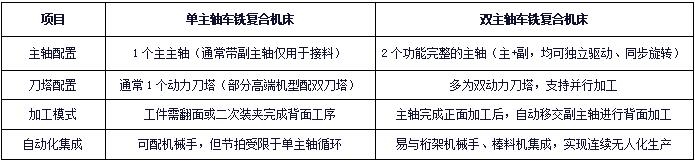

随着制造业对高效率、高精度、柔性化生产需求的不断提升,车铣复合技术已成为精密零件加工的重要方向。其中,双主轴车铣复合机床凭借其独特的结构优势,在复杂零件“一次装夹、全序加工”方面展现出显著价值。然而,相较于传统单主轴车铣复合机床,双主轴设备在购置成本、维护复杂度等方面也更高。 一、结构与工作原理差异

二、加工效率对比

1、工序集成度

- 单主轴:虽可完成车、铣、钻、攻等多工序,但背面特征仍需二次装夹,易引入定位误差,且增加辅助时间;

- 双主轴:通过主副轴协同,正反面全工序一次完成,典型零件(如电机壳体、接头阀体)加工节拍缩短30%~60%;

2、并行作业能力

- 双主轴机床常配备双刀塔,可同时对两个工件或同一工件两端进行加工,理论产能翻倍;

- 在批量生产中,配合自动上下料系统,每小时产出可达900件(如异形小轴类),是普通车床的18倍;

三、成本效益分析(全生命周期视角)

关键结论:尽管双主轴设备初始投资高,但综合成本可降低35%以上,投资回收期通常<18个月(以日均200件以上批量生产为前提)。

四、适用场景建议

1、推荐单主轴车铣复合:

- 小批量、多品种试制;

- 零件结构简单,无复杂背面特征;

- 预算有限,自动化需求低;

2、强烈推荐双主轴车铣复合:

- 中大批量生产(日产量>100件);

- 零件需正反面精密加工(如液压阀体、电机轴、医疗接头);

- 追求高良率、无人化产线、节省厂房空间;

- 行业:新能源汽车、航空航天、医疗器械、精密仪器;

单主轴车铣复合机床在灵活性和入门成本上仍有价值,但在效率、精度、自动化与长期经济性方面,双主轴车铣复合机床已展现出不可逆的替代趋势。制造企业应结合自身产品特性、批量规模与战略定位,科学评估设备投入,把握智能制造升级窗口期。